在制造业数字化转型的浪潮中,模具企业管理者面临着一个核心难题:模具开发管理系统如何实施,才能实现从设计到生产的全流程协同优化?传统依赖手工记录的管理方式已难以应对模具信息分散、生产进度不透明、生命周期难追踪等痛点。模具开发管理系统通过集成ERP、MES、PDM等技术,实现模具从设计、生产、维护到报废的全生命周期数字化管理,成为企业提升竞争力的核心工具。本文将深入解析系统实施的关键步骤、技术要点及落地策略,为企业的智能化升级提供实用指南。

模具开发管理系统的核心价值与行业痛点

模具开发管理系统是覆盖模具全生命周期的集成化平台,其核心价值体现在三个维度:首先,流程协同化使设计到生产的衔接效率提升30%以上,减少信息传递误差;其次,进度透明化通过实时数据采集让订单交付率提升至92%以上;最后,成本精准化将模具开发成本偏差控制在5%以内。 当前模具行业普遍存在四大痛点:设计数据与生产计划脱节导致频繁修改;项目进度依赖人工汇报难以及时调整;质量数据分散难以追溯问题根源;以及跨部门协作效率低影响整体交付周期。

实施前的核心准备:需求对齐与方案设计

业务痛点诊断 企业需组建跨部门团队(设计、生产、质量、IT),明确核心需求。例如设定“设计变更响应时间≤2小时”或“试模次数减少50%”等可量化目标。通过流程梳理,识别关键节点如设计评审、工艺转换、试模验收等,为系统定制奠定基础。 技术架构规划 根据企业规模选择适配方案:中小型企业可优先考虑模块化产品(如云易云ERP),支持分阶段部署;大型企业需验证系统与CAD/CAE/CAM等软件的集成能力。关键技术包括PDM数据管理平台、APS高级排产算法等。 自问自答 企业常问:“系统如何应对设计变更频繁的挑战?” 解决方案是建立变更闭环机制——设计变更自动触发工艺调整、物料更新及生产计划重排,确保数据一致性。

四步实施法:从试点到全面推广

第一步:数据标准化与流程重构(1-2周) 建立统一编码规则(如模具ID采用“客户代码-模号-版本号”),清洗历史数据。重构核心流程,例如设计文件审批流程从线下转为线上自动流转,减少等待时间。 第二步:核心模块分阶段部署 优先实施关键模块:

•项目管理模块:制定项目主计划,自动跟踪进度并实现延期预警。

•设计管理模块:通过PDM系统管理BOM表、图纸版本,避免设计文件误用。

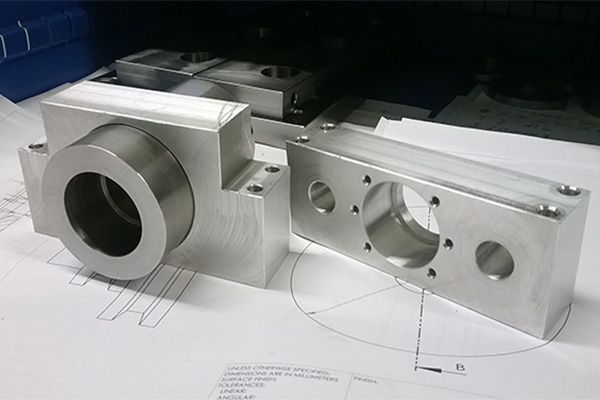

•生产协同模块:将设计数据自动转换为加工指令,数控编程效率提升50%。

第三步:试点运行与反馈优化 选择典型产品线试点,例如某家电企业通过3C产品模具试点,验证系统稳定性。采用AR辅助培训工具,降低员工学习成本。收集反馈优化操作流程。 第四步:全面推广与持续迭代 建立数据看板监控关键指标:设计复用率、试模一次成功率、项目准时交付率。每月进行复盘,与供应商协同优化系统功能。

关键技术应用与集成策略

PDM与ERP的深度融合 设计数据(如BOM表)通过PDM系统自动同步至ERP,避免重复录入。当设计变更时,生产计划与采购需求自动调整,确保数据实时一致。 数字孪生与虚拟试模 通过CAE仿真技术预测模具性能,减少实际试模次数。某汽车模具企业应用后,试模成本降低40%,设计周期缩短25%。 移动端与物联网应用 车间人员通过移动端扫码报工、查询图纸;传感器实时采集设备状态,异常情况自动预警。

未来趋势:智能化与平台化发展

模具开发管理系统正朝向更深度智能化方向演进:AI辅助设计通过机器学习历史数据推荐优化方案;云协同平台支持跨企业项目协作;区块链技术确保数据溯源与安全性。 独家观点:成功实施的关键在于“技术+管理”双轮驱动。企业应选择扩展性强的平台(如云易云ERP),采用小步快跑策略,优先解决痛点问题。未来,标准化与个性化需求的平衡将成为系统选型的核心考量。