在快速迭代的制造业领域,模具作为“工业之母”,其生产效率与质量直接关乎下游产业的竞争力。面对日益复杂的产品需求和市场环境,传统的模具厂管理模式已难以满足高效、精确、灵活的生产要求。在此背景下,模具厂行业车间管理软件系统的引入,成为提升整体运营效能、实现智能制造的关键一步。本文将深入探讨这一智能化解决方案的核心功能、实施效益及未来趋势,为模具制造业的转型升级提供洞见。

一、模具厂车间管理的挑战与机遇

挑战:

1. 生产计划不透明:传统人工排程难以精准预测产能负荷,易导致交期延误。

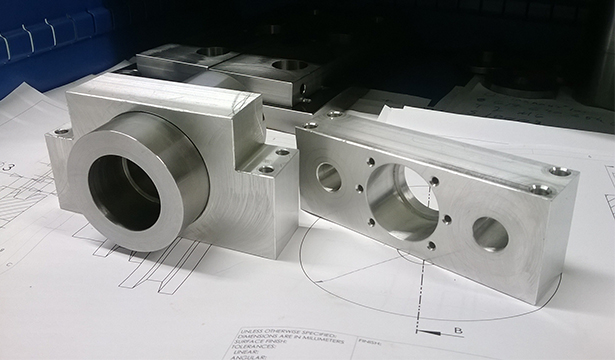

2. 质量控制难度大:模具加工精度要求高,人工检测易出错,影响成品质量。

3. 资源利用率低:设备、物料、人力资源分配不合理,增加成本负担。

4. 信息孤岛现象:各部门间信息流通不畅,决策依据不足,响应速度慢。

机遇:

随着物联网、大数据、云计算等技术的发展,车间管理软件系统能够集成生产数据,实现生产流程的数字化、可视化,为解决上述挑战提供了可能。

二、模具厂车间管理软件系统概述

模具厂车间管理软件系统是一套集成了生产计划、物料管理、设备监控、质量控制、人力资源管理等功能于一体的综合性信息化平台。它通过自动化、智能化的手段,优化生产流程,提升管理效率,助力企业实现精益生产和智能管理。

三、模具厂车间管理软件系统核心功能解析

1. 智能生产调度

• 功能描述:系统根据订单需求、设备状态、工人技能等多维度数据自动制定最优生产计划,减少等待时间,提高生产效率。

• 应用效果:有效平衡产能与订单需求,缩短交货周期,提升客户满意度。

2. 精细物料管理

• 功能描述:实时追踪物料库存、采购进度、消耗情况,实现物料从入库到出库的全程追溯。

• 应用效果:减少库存积压,降低物料成本,确保生产过程中的物料供应不断链。

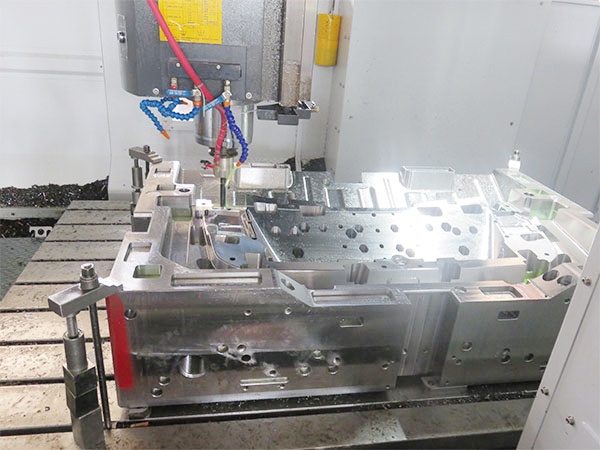

3. 设备智能监控与维护

• 功能描述:通过物联网技术监测设备运行状态,预测性维护减少非计划停机,延长设备使用寿命。

• 应用效果:提升设备综合效率(OEE),降低维护成本,确保生产连续性。

4. 质量管理系统

• 功能描述:集成质量检测标准,实现在线质量监控,自动记录检测结果,异常即时报警。

• 应用效果:提高产品质量稳定性,减少不良品率,增强客户信任。

5. 人力资源优化

• 功能描述:根据生产任务智能排班,跟踪员工绩效,促进技能提升和团队协作。

• 应用效果:合理配置人力资源,提升工作效率,增强员工满意度和团队凝聚力。

四、模具厂车间管理软件系统实施效益

1. 效率提升:自动化排产与物料管理减少人为错误,提高生产效率20%-30%。

2. 成本降低:优化资源配置,降低物料浪费与设备停机成本,总体成本节约可达15%。

3. 质量保障:全过程质量控制体系确保产品品质,提高客户满意度与市场竞争力。

4. 决策支持:实时数据分析为管理层提供决策依据,加快响应市场变化。

5. 持续改进:系统收集的数据支持持续优化生产流程,推动企业向智能制造转型。

五、模具厂车间管理软件系统未来展望

随着人工智能、大数据分析技术的不断成熟,未来的模具厂车间管理软件系统将更加注重智能化、个性化服务。例如,通过深度学习算法预测生产瓶颈,实现更加精准的预防性维护;利用大数据分析客户需求趋势,指导产品创新与市场策略;结合增强现实(AR)技术,提升现场作业指导的直观性和效率。

总之,模具厂行业车间管理软件系统的引入,不仅是对现有生产模式的一次革新,更是企业面向未来,实现可持续发展的重要战略选择。在智能制造的大潮中,谁先拥抱变革,谁就能在激烈的市场竞争中抢占先机,引领行业发展新风尚。