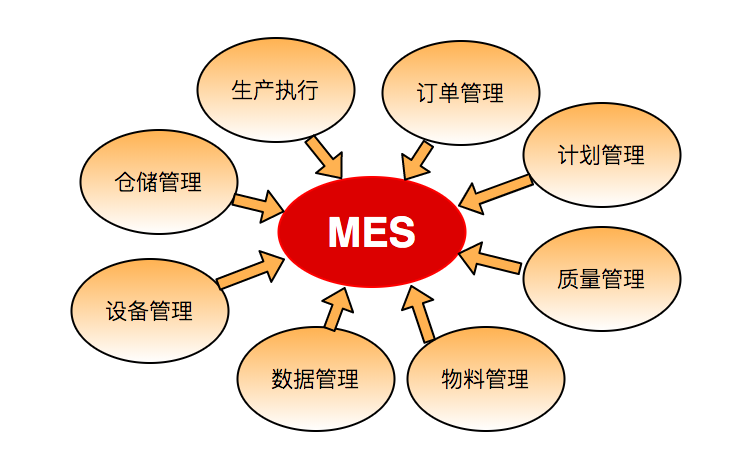

MES的核心价值在于将企业的生产运营管理具体化、数字化,实现了生产操作层面与管理层面上的信息高度集成,促进制造业精益化生产和智能制造的发展。

一、使用MES的目的主要包括以下几个方面:

1、实时生产信息透明化:MES系统能够实时监控和追踪整个生产流程,包括物料供应、在制品状态、生产设备运行情况、人力资源调度等,使得从管理层到操作层都能获取到准确的现场生产数据,实现生产过程的透明化管理。

2、生产过程优化与控制:通过收集与分析详细的生产数据,MES系统可以对生产排程、资源分配、工艺参数控制等方面进行动态调整与优化,有助于企业降低成本、提高生产效率,并减少人为错误导致的问题,从而提升整体运营绩效。

3、质量管理与追溯:MES系统支持在生产过程中实施严格的质量控制策略,确保产品符合质量标准。同时,它还提供了全面的产品追溯功能,能快速定位质量问题发生的具体环节,便于问题排查和预防措施的制定。

4、ERP集成与决策支持:MES系统作为连接顶层ERP系统(企业资源计划)与底层自动化设备的桥梁,可将生产实绩、物料消耗、设备绩效等实时数据上传至ERP系统中,为企业的生产计划、物料管理和成本核算等业务决策提供精确的基础数据支持。

5、现场人员与作业指导:MES系统还能针对每个作业步骤提供具体的指导和反馈,对现场工作人员的操作行为进行合理监管,促使他们按照既定的标准规程进行作业,有利于提高工作效率和产品质量。

总结来说,MES系统的核心作用是通过信息技术手段提升制造业企业的生产管理水平,强化现场执行力,实现精益生产和智能制造,促进企业在激烈的市场竞争中取得优势。

二、怎样选择一款合适的MES系统

1、明确自身需求:

(1)分析企业当前的生产流程、痛点和改进目标。

(2)确定所需的MES功能模块,比如产品与工艺管理、生产调度、物料管理、质量管理、设备维护管理、数据采集、实时监控、报表分析等。

2、行业匹配度:

(1)选择熟悉并具有相关行业经验的MES供应商,因为不同的行业如离散制造、流程制造等对MES的需求存在差异。

3、功能评估:

(1)查看MES系统的功能列表,确保基础功能齐全且能满足未来可能的扩展需求。

(2)注意系统的灵活性和可配置性,以适应企业的个性化需求及未来变化。

(3)考虑MES是否支持二次开发,并检查其二次开发接口文档是否完善,这有助于降低后期定制化成本和风险。

4、技术架构与集成能力:

(1)了解MES系统的架构,包括其是否基于现代技术框架,能否与其他系统(如ERP、SCM、PLM等)无缝集成,以及对物联网(IoT)、大数据、云计算等新技术的支持情况。

5、实施团队与服务支持:

(1)评估MES供应商的实施团队的经验和专业背景,查看他们是否有成功案例,特别是在相似行业内的项目经验。

(2)考察供应商的售后服务、培训支持和技术升级能力,保证在上线后能够持续为企业提供必要的技术支持。

6、投入产出比与ROI:

(1)计算总投资成本,包括软件许可费用、硬件改造、网络基础设施、实施成本、二次开发费、运维服务费等。

(2)预估MES系统的实施将带来的效益,如提高生产效率、减少库存、提升产品质量、降低成本等方面,并计算投资回报率。

7、市场调研与口碑:

(1)对比市场上不同MES厂商的产品和解决方案,参考同行或同行业的应用实例。

(2)收集用户反馈,了解供应商的产品信誉和服务质量