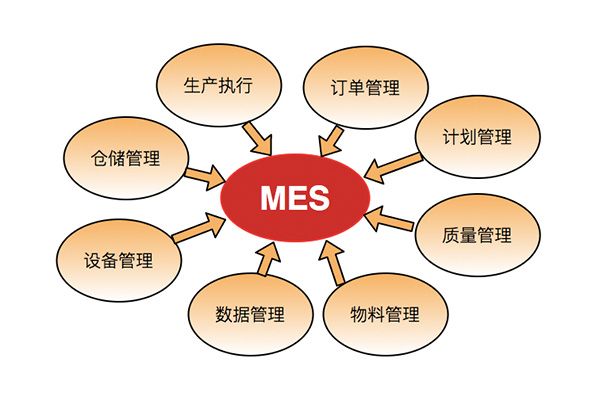

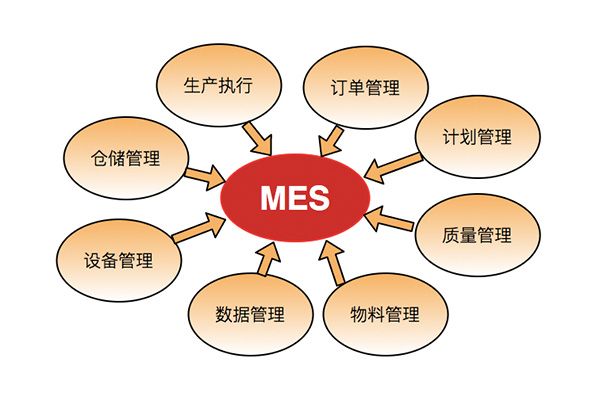

模具MES系统是指生产模具的管理系统,该系统可以帮助企业实现模具的全生命周期管理,包括模具的设计、加工、测试和维护等各个方面。对于制造业企业来说,模具MES系统是必不可少的工具,可以提高生产效率,节省成本,提高产品质量,从而实现产业升级。

模具MES系统的实施方案

模具MES系统的实施是一个复杂的项目,需要经过多个阶段的规划、设计、开发、测试和部署。以下是模具MES系统实施的基本步骤:

1. 需求分析。在实施模具MES系统之前,首先需要进行需求分析,明确企业的业务流程和需求,从而为系统设计提供基础。

2. 规划设计。在需求分析的基础上,进行系统的规划和设计,包括系统架构、功能模块、界面设计等。

3. 开发实现。开始系统的开发实现,包括编码、测试、联调等。

4. 系统测试。在开发实现完成之后,进行系统测试,包括单元测试、集成测试、系统测试等。

5. 上线部署。在系统测试通过之后,进行上线部署,包括系统安装、数据导入、用户培训等。

6. 运行维护。系统上线之后,需要进行运行维护,包括日常监控、故障处理、数据备份等。

通过以上实施方案,可以保证模具MES系统的质量和稳定性,为企业提供更好的管理工具。

模具MES系统的优势

模具MES系统具有以下优势:

1. 提高生产效率。模具MES系统可以实现生产计划、工艺流程的优化,提高生产效率。同时,系统能够自动化处理生产过程中的一些琐碎工作,减轻人工负担,提高工作效率。

2. 节省成本。模具MES系统可以提高产品质量,减少次品率,降低生产成本。同时,系统能够优化生产流程,减少生产周期,节省生产成本。

3. 提高产品质量。模具MES系统可以对生产过程进行监控,及时发现生产过程中的问题,从而能够及时调整生产过程,提高产品质量。

结论

综上所述,模具MES系统的实施可以帮助企业提高生产效率、节省成本、提高产品质量。在选择模具MES系统之前,企业需要进行充分的调研和需求分析,以便选择适合自己的系统,并进行正确的实施和维护。