MES(Manufacturing Execution System)是制造业生产过程中重要的管理系统,它可以监控设备状态、生产进度,以及员工效率等生产数据,从而提高生产效率和质量。而MES模具管理则是针对模具生产这一特定领域,通过MES系统进行模具生产过程全面监控和数据记录,确保模具生产的高效率和高质量。本文将围绕MES模具管理展开讨论,并为您揭示MES模具管理的优势和应用场景。

优势与应用场景

MES模具管理的主要优势在于:提高生产效率,减少生产成本,保证产品质量。MES系统可以对模具生产过程进行全面监控,实时采集模具生产的各项数据,包括模具零件生产的精度、尺寸、材料,模具装配过程的工艺流程,模具的维修和保养等,为模具生产提供有效的数据支持,优化模具生产流程,提高模具生产效率。

同时,MES模具管理还可以降低生产成本,通过对生产过程的全面监控和数据采集,实现资源的优化利用,避免生产中的浪费和耗损,从而降低生产成本。最重要的是,MES模具管理可以帮助企业保证产品的质量。MES系统可以对生产数据进行分析和比对,检测生产过程中的异常和风险,并及时进行反应和处理,为企业提供高质量的产品和服务。

针对MES模具管理的应用场景,它适用于需要进行模具生产的各个企业。例如:汽车、家电、装备制造等行业,都需要使用大量的模具生产设备。MES模具管理可以更好地监控这些设备,提高生产效率和质量,降低生产成本。

实现MES模具管理的三个步骤

实现MES模具管理主要包括三个步骤:模具生产数据采集、数据分析和数据存储。模具生产数据采集是指采取计算机自动采集或人工录入的方式,实现模具生产过程的全面监控和数据采集。数据分析是指对采集的模具生产数据进行处理和分析,形成数据报告和数据分析结果。数据存储是指对处理和分析后的数据进行存储和备份,以便后续分析和使用。

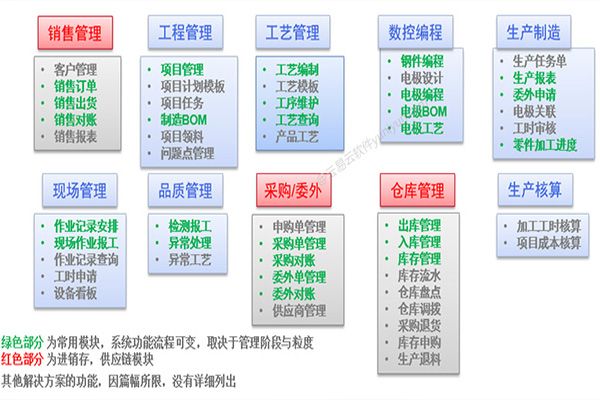

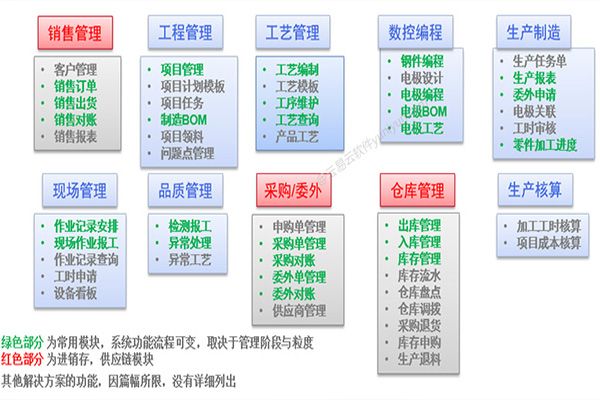

具体来说,实现MES模具管理需要借助MES软件工具,可以采用自有开发,也可以引入第三方MES软件。不同的MES软件可以满足不同的企业需求,企业可以根据自身需求选择适合的MES软件。

结论

随着中国制造业的不断发展,MES模具管理越来越受到企业的关注。MES模具管理可以为企业提供全面、及时、准确的模具生产数据支持,提高生产效率和质量,降低生产成本。同时,MES模具管理也需要企业在实际应用中加强管理和控制,确保MES模具管理的有效性和可持续性。选择适合的MES软件和合理的MES模具管理方案,是企业实现高效模具生产的关键。